矿热炉有时候需要长期停炉以技术改造或者定修,因此矿热炉长期停炉后重新开炉就成了各个硅铁企业不可避免的作业。传统的开炉方法是将炉料清空后,按照新开炉方法进行。但45000KVA的矿热炉炉型大,清空炉料工作量大,并且重新开炉耗电多、原料浪费严重、持续时间长。

为了解决原来开炉技术带来的弊端,采用带料直接开炉工艺,保留原有坩埚结构重新送电,不仅大大缩短开炉时间,节约大量电能及原料,而且可以在短期内使炉况恢复到最佳状态。

带料开炉风险评价

采用带料直接开炉工艺,同样存在一定的风险和难度,若操作不当,造成电极硬断,会使炉况急剧恶化,加大开炉难度,甚至会造成炉底上涨、电极难以下插、出铁口找不开等现象。

大型矿热炉带料开炉的难点如下:

(1)冷却后的硅铁炉料导电性极差,难以正常送电;

(2)炉料完全冷凝后透气性极差,炉况顺行难度增大;

(3)如果操作不当,容易造成电极硬断或软断事故,导致出铁口不畅通,

(4)炉内充满冷料,炉底升温难度大;

(5)45MVA矿热炉设计独特,变压器起步电压偏高近200v,送电初期,电极电流回升迅速,起弧快,若操作不当,容易引发电极事故。

带料开炉工艺要点

停炉前准备工作

一般情况下,长时间的停炉都是可预见性的,做好停炉工作,对带料开炉十分重要。

(1)电极维护:在停炉前24小时停止对电极的下放,确保在新开炉期间,三相电极具备足够的工作端长度和强度,避免在新开炉期间因下放电极或电极工作端过长发生电极事故。

(2)炉况维护:停炉前40小时开始降低料面,并减少加料量,操作以封盖弧光为主,停炉前12小时停止加料,操作以捣炉为主,即采取适度的烘炉操作,在烘开炉心死料区的同时,最大限度减少大面及小面死料区。

(3)电极维护:停炉出铁堵眼完毕后,将三相电极行至下限,在每相电极根部围入800kg焦炭,然后将电相电极抬高300~500mm,让电极周围焦炭充分下落后,再次将三相电极行至下限。准备完毕后,卸去三相电极上下抱闸、压力换油压,使电极处于自然矗立状态。

(4)炉况维护:停电后进行彻底捣炉,采用一边捣炉一边附加焦炭并将大块粘料捣碎或拉出,以免停炉后炉料快速板结,影响后期的开炉工作。

(5)电极保护:停炉后10h左右准备工作结束后放下活动炉门,停运除尘主风机,并逐次关小保护套、压力环、铜瓦等循环水量,最大限度降低外界温度对电极的影响。停炉后48小时左右,在三相电极周围围堵铁皮筒,里面灌装焦粉或微硅粉,保护电极。

开炉前的准备工作

(1)炉料清理:第一,将料面浮料及死料进行清理,清理深度以低于炉壳上沿500mm为准。第二,将电极周围死料区进行清理,清理宽度以不少于800mm为准,清理深度以不低于炉壳上沿1200mm为准。第三,将三角区炉料进行清理,清理深度以不低于炉壳上沿1200mm为准。炉料清理完毕,要求三相电极相互贯通,并与周围粘料完全脱离,使电极处于可随时提起状态。

(2)装料:在三相电极下方铺垫直径1800mm、厚度300mm左右的硅石层(确保送电初期电极电流可控),然后将三相电极坐在硅石层上,最好要确保三相电极工作端相等,电极高度平齐。

带料开炉关键工艺控制

电极温度监控

矿热炉自焙电极的热学性能不理想,耐急冷急热性能较差,电极温度急剧升高或下降,都会造成电极表面或内部形成裂纹,最终造成电极硬断事故的发生。因此,在新开炉过程中,采取措施控制电极温升节奏,最大限度降低电极的温度梯度,确保电极温度由低到高缓缓回升,将是电极得以良好烧结,最大限度降低电极硬断事故的有效措施,也是新开炉工作得以顺利开展的首要条件。

电极电流(负荷)控制

矿热炉新开炉期间,必须要有效控制电流(负荷)的提升幅度,即参照表1烘炉进度表,严格控制电流负荷的回升速度,必要时采用间歇式供电方式进行操作,使三相电极逐步随高电流负荷的载荷能力,逐步满足硅铁冶炼工艺需求。操作过程务必要避免好功近利的操作心态,以免电流负荷回升过快,造成电极流糊、铜瓦打火、电极软断或硬断事故。

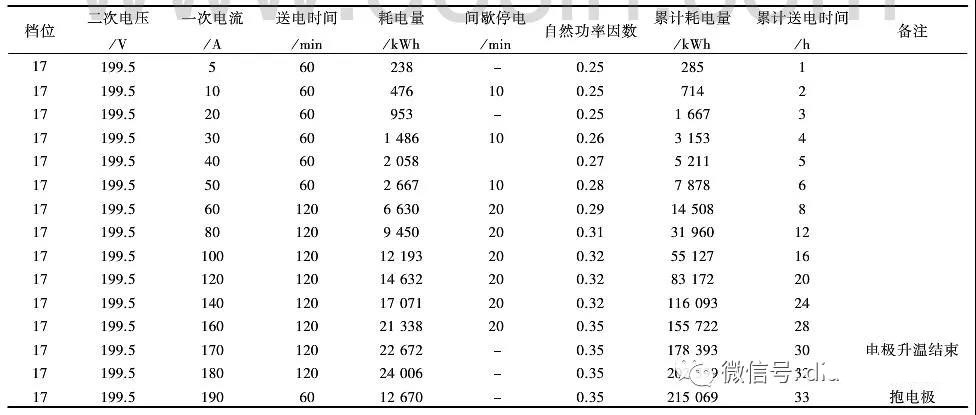

表1 烘炉进度表

(1)加料操作为新开炉工作的关键环节,初期加料以封盖处理刺火为主,一定要避免加料速度过快,以免料面过大,电极下插浅,炉底温度提升速度慢,加大新开出铁难度。

(2)为改善炉况,确保第一炉顺利出铁,在加料初期需在炉内、出铁口周围加入适量木材,并及时封盖炉料。

(3)为降低开炉损耗,新开炉必须采取措施,最大限度减少废品率。

出铁操作

顺利出好第一炉铁,将是新开炉工作取得成功的重要象征。因此,出铁工作需要及早安排,全面落实,以免造成出铁不顺、炉前漏包等不利事故。

带料开炉关键工艺实施

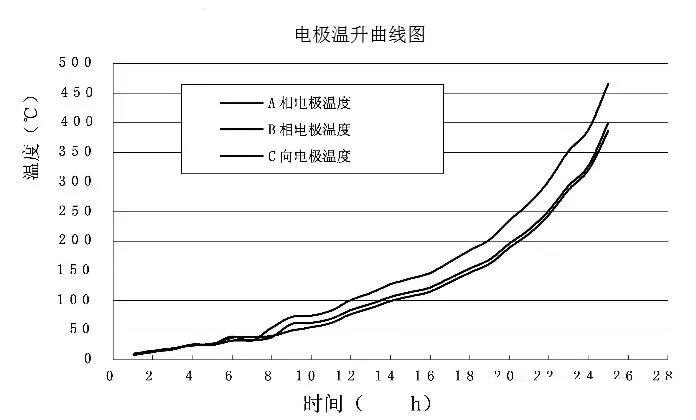

送电后,认真观察电极工作状态,每半个小时测量一次电极焙烧温度,测温点在铜瓦下沿100mm处,以三角区为基准,成120°,每相电极要求测量三点温度,并做好详细记录。图1为新开炉电极温升曲线图。

图1 电极温升曲线图

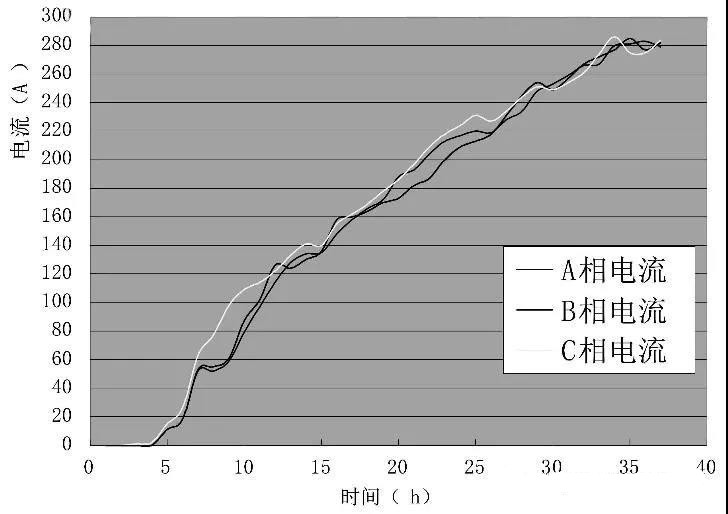

电极电流记录

图2为新开炉电极电流负荷曲线图

图2 电流曲线图

通过合理操作,送电24小时后,电极平均温度达到500℃,电极平均电流达到了220A,电极焙烧正常,电极做功基本趋于正常。

(1)为避免新开炉出废品,同时兼顾整体炉况,经反复计算及讨论,本次新开炉采用的料批配比为:硅石:焦炭:氧化铁=100:50:16.硅石及焦炭配比适中,氧化铁配比偏低,主要考虑了新开炉初期炉温低,炉前吹眼、捅眼等因素对产品标号的影响。

(2)带料开炉采用老电极进行送电开炉,考虑到老电极具备一定的载荷能力,因此当电极开始起弧时即开始加料。开始加料以处理刺火、封盖电弧为主,不仅有效处理了刺火,而且使料面也得到了有效控制,炉况恢复效果较好。

(1)本次开炉送电后35小时,开始安排吹1#、2#炉眼,即将矿热炉两个炉眼同时吹开,以确保出铁成功率。炉眼吹入深度达到3m以上,炉眼直径约100mm,确保了新开第一炉顺利出铁。

(2)本次带料开炉工作,送电48小时,耗电量60万度,即出完第一炉铁,开炉工作取得了阶段性成功。